Beräkna den optimala beställningspunkten

Tyvärr, vi har vi inte den varan inne just nu” är en fras som ingen någonsin vill behöva använda, men som tyvärr förekommer allt för ofta. För några år sedan var det kanske okej att resta en artikel eller två, kunden fick snällt vänta tills nästa leverans. I dagens konkurrensfyllda värld gäller det dock att leverera snabbt och smidigt, annars riskerar du att förlora kunden till en konkurrent.

Bristsituationer kan orsakas av inkorrekta efterfrågeprognoser, dålig lagerkontroll eller felaktiga beställningspunkter. Att köpa in rätt produkter i rätt tid är avgörande för att undvika att få slut på lagret och du behöver ha koll på en mängd olika parametrar, vilket snabbt kan bli väldigt komplext.

Optimera beställningspunkter för återanskaffning

Hur mycket och hur ofta ska du beställa lagerlagda artiklar? Detta är en fråga som ständigt debatteras och det finns ett antal olika metoder för återanskaffning.

Om inga ledtider från leverantörer fanns vore beställningspunkten noll, dvs man skulle köpa in när lagret tog slut. I praktiken, när det alltid finns alltid en fördröjning från lagd beställning till att varan når lagret, ligger utmaningen i att komma så nära detta som möjligt. Men man vill ju samtidigt inte riskera att inte kunna leverera när kunderna efterfrågar en vara.

Så när ska du då beställa?

Tre vanliga sätt att avgöra tid för återanskaffning är:

-

-

- Fixerad återanskaffning

Detta är den enklaste modellen där både orderperioden och kvantiteten är fixerad. Den här modellen skulle kanske kunna fungera i en perfekt värld där efterfrågan är konstant och återanskaffningskostnaden är låg. I verkligheten är detta dock sällan fallet och den här metoden är därför otillräcklig för de allra flesta verksamheterna. - Min/Max-beställningar

En modell som kan användas när efterfrågan varierar kraftigt över tid. Man sätter en minimi och en maximigräns för lagernivåerna och när lagret sjunkit ner till min-gränsen beställer man helt enkelt upp till maxgränsen. Den här metoden förutsätter dock att leveranstiderna är konstanta. - Periodisk återanskaffning

Med den här metoden beställer man upp till maxlagret med vissa regelbundna intervall, oavsett om hur mycket lagret sjunkit. Den här metoden är endast relevant om efterfrågan är jämn så att man förbrukar ungefär lika mycket lager varje månad.

- Fixerad återanskaffning

-

Som du ser finns det fördelar och brister med samtliga metoder. Det är därför inte ovanligt att distributörer med komplexa produkterbjudanden använder en blandning av alla tre beroende på vad de för tillfället har för behov. Detta kan dock skapa både förvirring och huvudvärk för köparna, och stor felmarginal vid återanskaffning.

Optimal orderkvantitet

Innan vi går vidare behöver vi beröra orderkvantiteter, dvs hur mycket du ska beställa. Även här finns det flera olika metoder, men en av de vanligaste är ”Optimal orderkvantitet” (EOK eller EOQ), även kallad ”Wilsonformeln”. Denna formel är ett sätt att räkna ut en orderkvantitet som minimerar den totala beställnings- och lagerhållningskostnaden. Målet med optimal orderkvantitet är att fastställa antalet enheter vid beställning så totalkostnaden av inköp, transport, och lagerhållning hålls till ett minimum. Även om den här metoden ofta anses vara den bästa har den begränsningar. Till exempel gäller den bara när efterfrågan på en produkt är konstant under en given tidsperiod och där varje ny order levereras i sin helhet direkt när lagret tar slut. Mer om detta kan du läsa i posten ”Hitta den optimala orderkvantiteten”.

Glöm inte säkerhetslagret

En viktig parameter som du alltid måste ta med i beräkningen är säkerhetslagret. Hur bra prognoser du än gör kommer det alltid finnas risk för avvikelser och oväntade toppar eller dalar. För att kompensera för detta behöver man ha ett säkerhetslager, dvs ett extra lager som fungerar som en buffert när någonting du inte kunnat förutse sker. Det kan till exempel handla om leverantörsförseningar eller avvikelser i efterfrågan. På samma sätt som det finns olika metoder för att beräkna beställningspunkter kan man beräkna säkerhetslagret på olika sätt, någonting du kan läsa mer om i bloggposten ”En introduktion till säkerhetslager”.

Den optimala metoden för återanskaffning

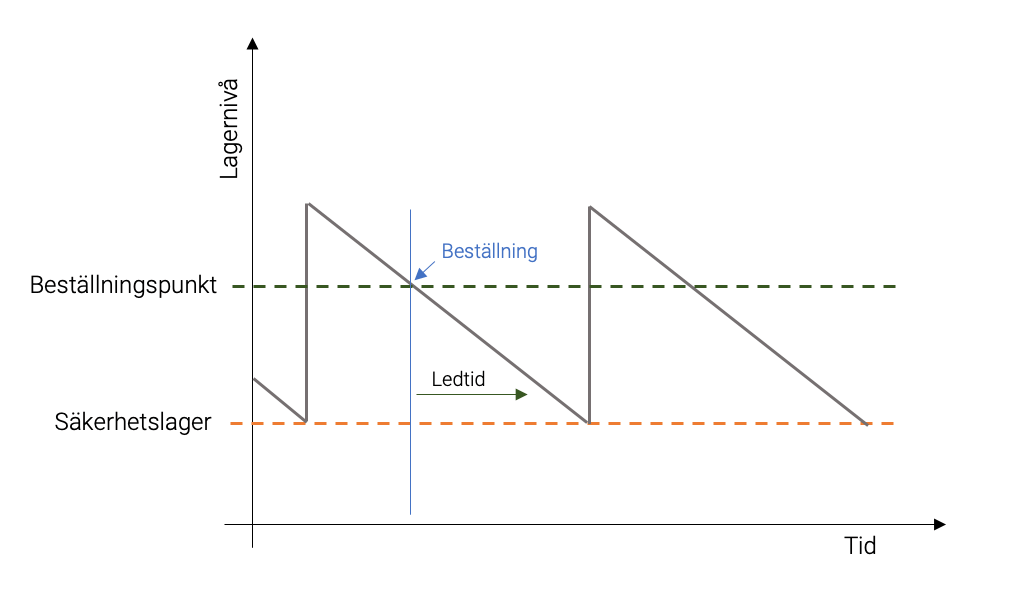

Så hur ser en modell för optimal återanskaffning ut? Genom att kombinera de tre metoderna ovan med en modifierad variant av Wilsonformeln, kan man beställa så att man alltid får in nya leveranser precis när lagret nått ner till säkerhetslagret, se grafen nedan.

Här lägger man beställningarna så att lagret fylls på precis när man slår i säkerhetslagret. För att komma hit behöver man ha koll på leverantörernas ledtider och hur efterfrågan fluktuerar i takt med att produkterna rör sig genom livscykeln. Men man behöver även räkna in kostnader för leveranser, lagerhållning mm. Det kan vara lockande att köpa in stora partier till rabatterat pris, eller att köpa mer för att få ner fraktkostnaderna. Men om man börjar räkna är det inte sällan mer lönsamt att köpa in mindre kvantiteter så att man håller lagernivåerna på en så låg nivå som möjligt, samtidigt som man maximerar servicegraden.

Automatiserade inköp med EazyStock

För att klara av allt detta måste man hålla koll på lagernivåer, efterfrågan och leverantörernas kalendrar i princip dagligen. Har du bara några enstaka artiklar i lager kanske det här inte är ett problem. Men när utbudet växer och komplexiteten ökar blir det snart ohållbart. Och ju fler produkter du har i lager, desto mer pengar kan du spara på ett mer avancerat sätt för återanskaffning.

EazyStock beräknar optimala beställningspunkter, orderkvantiteter, säkerhetslager och andra parametrar som du behöver för att nå din önskade servicegrad till lägsta möjliga kostnad automatiskt. Systemet lägger baserat på detta optimerade orderförslag som du kan välja att automatiskt eller manuellt godkänna.

Lyckas du optimera dina beställningar finns mycket att vinna. Ekonomichefen kommer att dra en lättnadens suck över att inte sitta på den risk och de kostnader höga lagernivåer innebär. Säljchefen kommer sova bättre när han vet att ni kan garantera högre servicegrader genom att vara mer agila när det gäller inköp.

Vill du veta mer om hur EazyStock kan hjälpa dig med beställningspunkter och optimal återanskaffning? Boka en demo med en av våra experter.