Din kompletta guide till att bemästra minsta order kvantitet (MOQ)

Efter flera år av globala störningar har många företag nu ett dubbelt fokus – bygga upp en mer motståndskraftig försörjningskedja och samtidigt minska sina lager för att sänka kostnader. Samtidigt ser vi att leverantörer, som även de vill minimera risker och säkerställa att tillverknings- och omkostnader täcks, ofta sätter högre minimikrav för beställningar, så kallade MOQ (minsta order kvantitet).

För företag som köper in från tillverkningsföretag och grossister med höga MOQ:er innebär det en utmaning. Det binder kapital i stora lager och ökar risken för överlager, vilket står i direkt kontrast till behovet av flexibilitet att snabbt kunna anpassa sig till förändringar i efterfrågan och leveranskedjan.

Vi märker att fler inköpare kämpar med dessa utmaningar och höga MOQ:er i sina beställningar. Genom att bemästra MOQ kan företag inte bara förbättra sin lagerhantering, utan också frigöra kapital och öka effektivitet. I denna artikel går vi igenom vad MOQ innebär, varför leverantörer sätter dessa krav, och viktigast av allt – hur du kan optimera dina inköp för att balansera kostnader och lagernivåer på bästa sätt.

Vad är minsta orderkvantitet (MOQ)?

MOQ, eller minsta order kvantitet på svenska, är ett krav som leverantörer ställer på sina kunder. Det anger den lägsta mängden, vikten eller det minsta ordervärdet som måste uppnås för att en beställning ska accepteras.

Varför har leverantörer MOQ?

MOQ hjälper leverantörer att täcka sina produktions- och omkostnader, samtidigt som det säkerställer att de gör en lönsam affär. I en perfekt värld ska du som gör inköp kunna beställa exakt den mängd artiklar som du behöver till er verksamhet. Dock har leverantörer omkostnader relaterade till varje order som påverkar deras vinstmarginal (profit margin). Förutom administrativa kostnader, transport, lagring och hantering så kan just tillverkningen av de varor du beställer vara en stor orsak. Leverantörer kan behöva sätta upp en tillverkningsserie där det behövs tillverkas en minsta kvantitet för att nå deras break even point eller gå med vinst. MOQ varierar beroende på produkt, leverantör och bransch. Vanligtvis gäller det särskilt tillverknings- och grossistföretag, där minsta order kvantitet säkerställer att leverantören åtminstone täcker minsta ordervärdet som måste uppnås.

Hur påverkar MOQ inköp och lagerhantering?

Att hantera MOQ kan vara en utmaning för inköpare och lagerplanerare. Om du har en enda leverantör för en specifik produkt måste du följa deras minsta order kvantitet. Om du har flera leverantörer kan du jämföra vem som bäst möter dina behov.

Leverantörer med höga MOQs kan orsaka att dina genomsnittliga lagernivåer ökar, vilket ökar dina lagerhållningskostnader. Det binder också upp kapital och ökar risken för att behöva hantera ett överlager. Samtidigt kan det minska risken för lagerbrist och öka effektiviteten genom att minska antalet inköp.

Men höga MOQkan även ge kostnadsfördelar genom lägre enhetspriser, vilket kan vara fördelaktigt om du hanterar produktion eller distribution i större volymer.

Det innebär att när du köper från leverantörer är det viktigt att förstå vilken effekt deras minsta beställningskvantitet kommer att ha på dina lagernivåer. Du bör alltid sträva efter att hitta den optimala lagernivån där du har tillräckligt med lager för att möta efterfrågan medans du inte investerar kapital i onödigt lager.

Vanliga utmaningar med MOQ och hur du kan undvika fällor

Tänk dig följande situation. Du håller på att lägga en order av artikel “A” och upptäcker att du inte når upp till den minsta kvantiteten, vikten eller värdet som återförsäljaren kräver. Så vad gör du? Kanske slänger du in några extra A-artiklar för att dom nog kommer att gå åt någon gång i framtiden, ett par dyrare B-artikel för att komma upp i ett tillräckligt högt värde, och slutligen ett antal billiga C-artiklar som precis får ordern att nå upp till miniminivån.

Du inser i och för sig att du inte har någon prognostiserad efterfrågan för B- och C-artiklarna, men vad ska du göra? Du har nu lyckats uppnå leverantörens krav och du kan lägga beställningen i tid för att hinna få leverans innan A-artiklarna tar slut på lagret.

Men utöver det har du nu en massa extra B och C-artiklar som tar upp hyllplats, binder upp kapital och kostar pengar. Som grädde på moset kanske du veckan därpå inser att du behöver beställa x antal D-artiklar, från samma leverantör, för att täcka din prognostiserade efterfrågan… vilket sätter igång samma process igen. Och snart har du byggt upp ett kostsamt överlager som kan vara svårt att bli av med.

Känner du igen scenariot? Du är tyvärr inte ensam. Många inköpare måste dagligen hantera liknande situationer och lita på magkänslan för att välja ut slumpvisa produkter för att fylla upp beställningar.

En annan vanlig utmaning är att behöva fylla upp containrar för att optimera transporter. Även här är det vanligt att gå på magkänsla och låta slumpen avgöra vad som kommer skeppas över världshaven.

Men det finns bättre lösningar för att hantera dessa situationer. Istället för att förlita dig på slumpmässiga beställningar kan du använda verktyg som optimerar lagerhållningen.

Optimera inköpsordrar med lageroptimering

Ett lageroptimeringsverktyg, som EazyStock, kan hjälpa dig att hantera minsta order kvantiteter genom att analysera din efterfrågan och generera dagliga inköpsförslag som balanserar lagerbehov med kostnadseffektivitet. Med hjälp av dynamiska prognoser och justeringar kan EazyStock säkerställa att du endast beställer vad som behövs, när det behövs, och anpassar detta efter varje leverantörs MOQ.

EazyStock är ett lageroptimeringsverktyg som beräknar alla parametrar för återanskaffning och justerar dem dynamiskt utifrån efterfrågeprognoser, lagerprofiler, leveransmål och förändringar i ledtiderna. Det gör att lagerpåfyllnaden anpassas efter marknaden, kunderna, produktionen och leverantörernas MOQ.

Hantera MOQ med EazyStocks order-fill-up funktion

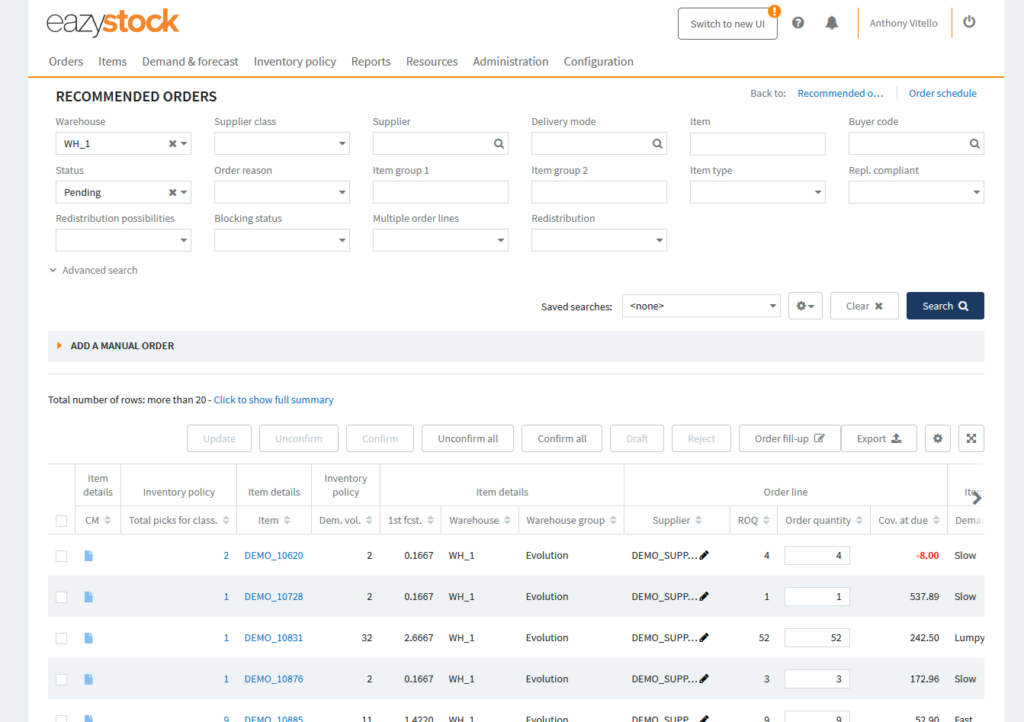

En av EazyStocks mest kraftfulla funktioner är Order fill-up, som hjälper dig att möta MOQ-krav på ett kostnadseffektivt sätt.

Order fill-up är en unik funktion för EazyStock, som hjälper dig hålla lagret under kontroll samtidigt som du blickar framåt. När du ska lägga en beställning från en leverantör som kräver ett visst ordervärde, volym eller vikt, kommer Order fill-up att rekommendera artiklar där det finns en framtida efterfrågan. På så sätt fyller du upp ordrarna med varor som faktiskt kommer att gå åt, snarare än med slumpvist plockade artiklar som kanske, eller kanske inte, kommer att sälja.

Efter att du har bekräftat dina initiala orderrader i EazyStock går du till leverantörens profil och klickar på Order fill-up.

Där får du en komplett lista över artiklar som leverantören tillhandahåller, tillsammans med framtida rekommenderade ordrar. Du anger vilket ordervärde, volym eller vikt leverantören kräver och får då förslag på artiklar som du kan lägga till för att uppnå minimikraven och samtidigt uppfylla framtida efterfrågan. Är du nöjd med beställningen klickar du bara på ”create order lines” och skickar iväg beställningen.

Om vi återgår till scenariot ovan skulle EazyStock rekommendera dig att fylla upp ordern med D-artiklar snarare än extra A, B och C-artiklar. På så sätt binder du inte upp onödigt kapital och du har tillräckligt med lager för att täcka framtida behov av D-artiklarna.

Order fill-up är en populär funktion för att nå leverantörers minsta orderkvantitet och används regelbunden av våra kunder. Det är lång ifrån ovanligt med minimikrav från leverantörer. Med Order fill-up-funktionaliteten kan du spara mycket pengar genom att beställa artiklar du faktiskt kommer att behöva, istället för att låta slumpen avgöra vad som kommer med i ordern. Som en bonus kommer du att minska antalet beställningar och spara tid som annars skulle läggas på att manuellt gå igenom orderrader.

Med Order fill-up kan du optimera dina inköp, reducera onödigt lager och undvika kapitalbindning – allt medan du uppfyller leverantörens krav.

Läs mer om automatiskt orderfyllnad med EazyStock eller boka en demo för att se hur det kan passa er verksamhet.