6 Techniken zur Steigerung der Bestandsqualität

Das amerikanische Merriam-Webster-Lexikon definiert die Bestandskontrolle als die “Koordination und Überwachung von Nachbestellungen, Lagerung, Verteilung und Erfassung von Materialien”. Damit solle gewährleistet werden, dass eine adäquate Bestandsqualität erreicht wird, um Kundenbedürfnisse zu befriedigen, ohne dass es exzessive Übermengen oder Verluste gibt.

Bei Großhändlern kann die Bestandspflege zudem definiert werden als ein Prozess, der angewandt wird, um die Nutzung des Bestands durch das Unternehmen zu maximieren. Das Ziel der Bestandspflege ist es, den maximalen Profit mit der kleinstmöglichen Investition in Inventar zu erzielen, ohne dass dies eine Belastung für die Kundenzufriedenheit oder für die Auftragserfüllungsrate darstellt.

Techniken zur Steigerung der Bestandsqualität

Es gibt eine Reihe an verschiedenen Techniken, die Großhändler anwenden können, um sicherzustellen, dass Ihre Bestandsqualität so effizient und profitabel wie möglich ist. Hier wollen wir die sechs wichtigsten Techniken der Bestandskontrolle für Großhändler und Vertriebe von haltbaren Gütern aufführen:

1) Festlegen jährlicher Sortimentsregeln

Das Management muss entscheiden, welcher minimaler und maximaler Lager- und Warenbestand im Lager oder in einem Netzwerk an verschiedenen Standorten aufbewahrt wird. Ihr Management muss darüber hinaus den optimalen Wert für Nachbestellungen, den Sicherheitsbestand (unter den der Warenbestand unter keinen Umständen fallen darf) sowie einen durchschnittlichen Lagerbestand für eine Optimierung der Bestandsqualität festlegen.

2) Vorbereitung von Inventarbudgets

Viele Unternehmen haben ein jährliches Budget für das Inventar und sind in den meisten Fällen lange vorbereitet, bevor die Bestände im Rahmen der Beschaffungsplanung beschafft werden. Budgets sollten auch die Gesamtkosten enthalten, die entstehen, um den Bestand während des Abrechnungszeitraums in dem jeweiligen Jahr vor Ort bereitzuhalten. Dazu zählen diese Kosten: für Materialien, für feste Betriebskosten, für die Fracht und Logistik, die Umverteilung sowie zusätzliche andere Kosten, die man zu den Gesamtkosten hinzuzuzählen muss.

3) Ein dauerhaftes Inventarsystem unterhalten

Diese Methode, die auch als “das automatische Inventarsystem“ bekannt ist, ist so gestaltet, dass Sie die Quantität und den Wert jedes Lagerprodukts jederzeit unter Kontrolle haben. Viele Großhandelsvertriebe verwenden eine Kombination aus Enterprise Resource Planning (ERP) oder einem Lagerverwaltungssystem (Warehouse Management System – WMS), oder sie nutzen dies zusammen mit einer Lösung zur Bestandsoptimierung wie etwa EazyStock, um so die Bestandsqualität zu optimieren.

Die meisten ERP- und WMS-Technologien haben Schwierigkeiten damit, die Kosten niedrig und den Service-Grad hoch zu halten, weshalb eine Optimierungssoftware ausgesprochen wertvoll für Betriebsprozesse sein kann.

4) Lagerumschlagshäufigkeit

Dies ist eine Berechnung, die verwendet wird, um festzustellen, wie schnell in einem bestimmten Zeitraum Bestände aufgebraucht oder “umgesetzt” werden. Je höher der Wert, umso kürzer liegen die Bestände in den Regalen und desto höher ist Ihre Bestandsqualität. Das führt üblicherweise zu höheren Verkaufsmengen und zu einer besseren Profitabilität bei Unternehmen mit geringeren Gewinnmargen.

Die Lagerumschlagshäufigkeit sollte für jedes Produkt im Lager genauestens beobachtet werden. Im Laufe des Lebenszyklus eines Produkts wird sich die Nachfrage verändern. Das führt zu einer Variabilität in der Lieferkette. Wenn Sie Muster bei der Nachfrage verfolgen, können Sie sicherstellen, dass Ihre Nachschubberechnungen korrekt und optimiert sind.

5) Etablierung von optimierten Einkaufsprozessen

Um sicherzustellen, dass die Bestandsprüfung adäquat abläuft, muss das Management Einkaufsprozeduren einführen, die zu der tatsächlichen Verkaufshistorie und den Nachfragemustern passen. Sämtliche Produkte in Ihrem Inventar, die während der Bilanzperiode – üblicherweise zwölf Monate – nicht umgesetzt oder verkauft wurden, sollten als Altbestand klassifiziert werden. Sie sollten diese Bestände liquidieren, um unnötige Lagerhaltungskosten zu vermeiden.

Sämtliche Produkte, bei denen das Kundeninteresse abnimmt, sollten im System vermerkt werden. Sie sollten den Grenzwert für den Sicherheitsbestand sowie den Zeitpunkt für Nachbestellungen nach unten korrigieren, um das Obszolenzrisiko und Kosten zu verringern.

6) ABC-Analyse und ABC-Klassifizierung

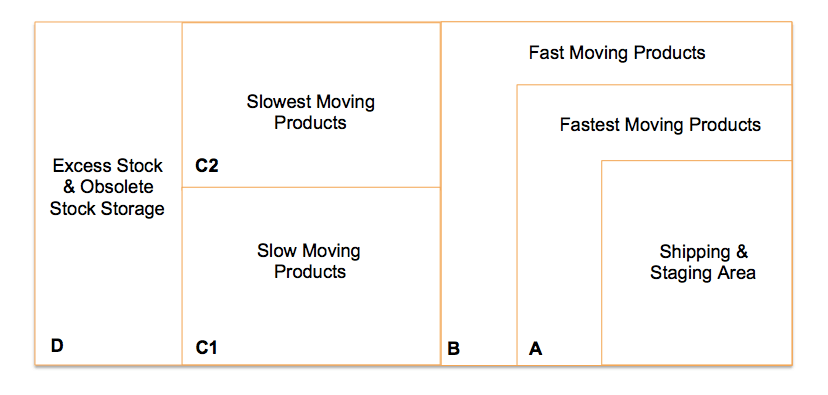

Die Produkte in Ihrem Bestand, die besonders schnell umgesetzt werden, sollten in der Nähe Ihres Versandbereichs, der Bereitstellungsfläche und Ihres Wareneingangs gelagert werden (siehe das Diagramm weiter unten). Wenn die Nachfrage nach dem Produkt im Laufe der Zeit abnimmt, sollten die Produkte langsam nach hinten wandern, um Platz zu machen für Waren mit einem höheren Bestandsumschlag oder für neu eingeführte Produkte, die eine höhere Nachfrage haben.

Da der Großteil Ihrer Entnahme-Aktivitäten in einem relativ kleinen Bereich durchgeführt werden, sollte Ihr Warenhaus so optimiert werden, dass die Zeit, die mit der Suche nach Produkten in einem abgelegeneren Bereich Ihres Warenhauses verbracht wird, möglichst kurzgehalten wird.

Herausforderung für Großhandelsbetriebe bei der Bestandsqualität

Viele unsere Kunden berichten über die gleichen Probleme bei der Bestandsqualität:

- Sie erleben Fehlbestände bei Produkten, was zu Lieferrückständen, entgangenen Umsätzen und unzufriedenen Kunden führt.

- Sie lagern zu große Mengen an bestimmten Produkten, was zu einem exzessiven Überbestand führt. Dies wiederum bindet Geschäftskapital und beschränkt Bestandsqualität.

- Sie wissen nicht mehr, was Sie tatsächlich in Ihren Beständen haben. Dies liegt an veralteter Software, die nicht mehr in der Lage ist, mit wachsenden Nachfragen und der Geschwindigkeit des Geschäfts mitzuhalten.

- Sie finden Produkte nicht in Ihrem Warenhaus, obwohl Sie wissen, dass die Produkte vorhanden sein müssen – jedenfalls laut der Lagerbestandssysteme.

Dies sind allgemein übliche Herausforderungen. Einige Best-Practices der Branche können diese Probleme beseitigen oder zumindest das Auftreten dieser Probleme verringern. Betriebe, die sich dazu entschieden haben, einige der folgenden Best-Practices umzusetzen, verzeichnen im Durchschnitt von rund 30 Prozent geringeren Kosten bei der Bestandsverwaltung.

Wie können Sie eine höhere Bestandsqualität erreichen?

Hier finden Sie fünf beste Praktiken zur Bestandsoptimierung, die zu einer gestiegenen Bestandsqualität führen:

1) Kategorisieren Sie Ihr Inventar

Dies ähnelt der Praxis der ABC-Analyse. Das Management kategorisiert die Waren nach ihrem Wert und der Geschwindigkeit, mit der Sie die Waren umsetzen. Verkaufszahlen und Gewinnmargen sind einige der Möglichkeiten, um Bestände zu bewerten.

Software zur Bestandsoptimierung wie EazyStock kann Bestands-Managern dabei helfen, die Nachfrage und den Lebenszyklus von Produkten anhand von verschiedenen Nachfragemustern – von “neu” über “ansteigend” bis hin zu “abfallend” zu verfolgen. Damit wird sichergestellt, dass Nachbestellungen und Kundennachfrage niemals voneinander abweichen und die Bestandsqualität hochgehalten wird.

2) Automatisieren Sie Ihre Nachfrage-Prognosen

Die Geschäftsergebnisse eines Unternehmens hängen oft von externen Bedingungen ab – saisonale Nachfrage, Markttrends, ökonomische Bedingungen sowie andere Geschäftstrends, die zu nicht planbaren Änderungen bei der Nachfrage führen können.

Automatische Nachfrage-Prognosen können dazu verwendet werden, um bei der Frage, wie viele Bestände Sie in einem bestimmten Zeitraum lagern sollten, für Klarheit zu sorgen. Die Automatisierung führt zu einer dynamischen Berechnung der Nachfrage nach einem Produkt in Ihrem Bestand und einer höheren Prognosegenauigkeit. Dabei werden historische Verkaufsdaten herangezogen, womit sichergestellt werden soll, dass sowohl die minimale als auch die maximale Bestellmenge optimal ist.

3) Automatische Nachbestellungen

Ein zentralisiertes Bestands-Managementsystem in Verbindung mit einer Software zur Bestandsoptimierung ermöglicht Ihrem Unternehmen, die Bestandsqualität zu maximieren und Sie auf unerwartete Ereignisse vorzubereiten. Die Software kann außerdem helfen, Situationen von Über- und Fehlbeständen zu vermeiden. Nachfragemuster können automatisch Nachbestellungsparameter, die auf vorherbestimmten Bestandsrichtlinien und Ziel-Service-Leveln basieren, aktualisieren.

4) Kontinuierliche Verbesserungen der Prozesse

Wenn Unternehmen nicht durchgehend die operativen Herausforderungen beobachten und analysieren, erzielen Sie möglicherweise immer wieder die gleichen Ergebnisse: Hohe Betriebskosten, ein schlechter Kundendienst und ineffektive Betriebsführung.

5) Investieren Sie in eine Technologie zur Bestandsoptimierung

Viele Großhändler und Distributoren setzen auf rückständige Technologieplattformen von ERPs und WMSs, mit denen sie ihre Planungs-, Prognose- und Nachbestellungsprozesse durchführen. Leider sind diese Systeme nicht dazu ausgelegt, die Bestandsqualität zu optimieren.

Firmen, die der Konkurrenz einen Schritt voraus sein wollen, müssen sich zusätzliche Systeme anschauen, die in einer schlankeren und effektiveren Betriebsführung resultieren, um so Kosten zu sparen und den Servicegrad zu verbessern.

Falls Sie mehr darüber erfahren wollen, wie Sie Ihre Bestandsqualität optimieren können, laden Sie unser kostenfreies White Paper hier herunter: