Die optimale Bestellhäufigkeit in der Beschaffung

Optimale Bestellhäufigkeit Definition

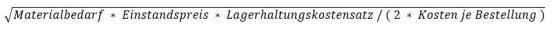

Die Formel für die optimale Bestellhäufigkeit lautet:

Optimale Bestellhäufigkeit: Herausforderungen

Bedarfsplan

Die Ermittlung des Bedarfs basiert im produzierenden Gewerbe auf der Fertigungsplanung. Die Errechnung des Bedarfs im Fertigungsbereich erfolgt an Hand von Stücklisten (BOM) usw. Wird dies manuell getätigt, entstehen hier häufig Diskrepanzen und Teile werden zu selten bestellt und fehlen dann womöglich in der Produktion.

Das gleiche gilt für Distributoren oder Handelsunternehmen. Plant man etwa nur einmal im Monat seinen Bedarf manuell, können sich in der Zwischenzeit erhebliche Änderungen in der Nachfrage ergeben haben für bestimmte Artikel, zum Beispiel wegen neuen Trends bezüglich der Nachfrage nach einigen Artikeln. Somit läuft man dann Gefahr, diese Trends zu verpassen und erst zu spät zu reagieren.

Lagervorratsplan

Da man nicht immer davon ausgehen kann, dass Beschaffung und Verbrauch so aufeinander abgestimmt sind, dass immer nur die Mengen beschafft werden, die auch sofort verbraucht werden, müssen noch weitere Faktoren (z.B. Transportschwierigkeiten, Lieferrückstand, Änderungen des Beschäftigungsgrades) berücksichtigt werden. Dadurch ist eine Lager- oder Vorratsplanung notwendig, wobei es darum geht den optimalen Lagerbestand und damit die optimale Bestellhäufigkeit zu ermitteln und durch einen Mindestbestand einen störungsfreien Betriebsablauf zu gewährleisten.

Optimale Bestellhäufigkeit Beispiel:

Für einen Artikel X sind im Rahmen der Beschaffungsplanung folgende Mengenangaben gegeben:

- Bedarf 68.000 Stück

- Bestellbestand bei Beginn der Planperiode 6.000 Stück

- Lagerbestand am Anfang der Planperiode 13.000 Stück

- Lagerbestand am Ende der Planperiode 8.000 Stück

Es ist demnach ein Abbau der Lagerbestände um 5.000 Stück (13.000 – 8.000) geplant, so dass sich für die Planperiode ein Beschaffungsbedarf in Höhe von 57.000 Stück (68.000 – 6.000 – 5.000) ergibt.

Zeitliche Verteilung des Bedarfs für die optimale Bestellhäufigkeit

Es ist weiterhin zu überlegen, für welchen Zeitraum die Artikel beschafft werden sollen. Hierbei muss je nach Bedarfsart unterschieden werden

- auftragsgesteuerte Disposition,

- plangesteuerte Disposition,

- verbrauchsgesteuerte Disposition.

Auftragsgesteuerte Disposition für die optimale Bestellhäufigkeit:

Diese Methode wird angewendet bei

- normalem Verbrauchsverlauf und

- termingerechter Beschaffungslogistik

z.B. Materialbedarf für eine Einzelanfertigung, Bedarf für Großreparaturen (Einzelbedarfsdisposition), Bedarf in verschiedenen Filialen einer Handelskette (Sammelbedarfsdisposition).

Plangesteuerte Disposition = bedarfsgesteuerte Disposition für die optimale Bestellhäufigkeit:

Dieses Verfahren wird angewendet, wenn der künftige Materialbedarf auf Basis mittel- und langfristiger Verbrauchsperioden ermittelt werden kann.

Bruttoproduktionsbedarf

+ Zusatzbedarf (Ausschuss usw.)

= Gesamtbruttobedarf

– Lagerbestand

+ Vormerkbestand (= Auftragsbestand)

– Bestellbestand (= offene Bestellungen)

– Werkstattbestand

= Nettobedarf

Verbrauchsgesteuerte Disposition

Dieses Verfahren wird eingesetzt, wenn ohne Bezug auf einen festen Produktionsplan disponiert wird und wenn der künftige Bedarf auf Basis des buchmäßigen Lagerbestands ermittelt werden kann. Hierzu zählen das Bestellpunkt- und Bestellrhythmusverfahren.

Bestellpunktverfahren zur optimalen Bestellhäufigkeit

Beim Bestellpunktverfahren wird eine Bestellung ausgelöst, wenn der verfügbare Bestand (Lagerbestand + Bestellbestand) bis zu einem Meldebestand (Bestellpunkt) gesunken ist.

Der Bestellpunkt errechnet sich wie folgt:

Meldebestand = Beschaffungszeit x durchschnittlicher Tagesbedarf + Sicherheitsbestand.

Optimale Bestellhäufigkeit Beispiel

Für ein bestimmtes Produkt muss eine Beschaffungszeit von 8 Wochen angenommen werden.

Der Bedarf je Arbeitstag beträgt 50 ME. Es wird ein Sicherheitsbestand für 20 Arbeitstage gehalten (1 Woche = 5 Arbeitstage).

Bestellpunkt = 40 x 50 + 20 x 50 = 3.000 Stück

Wenn z.B. immer eine Menge von 3.000 Stück bestellt wird, muss nach jeweils 60 Tagen (12 Wochen) nachbestellt werden.

Bestellmenge / durchschnittlicher Tagesbedarf = 3.000 / 50 = 60 Tage

Der Höchstbestand ist der Bestand, der nach Eintreffen der Warenlieferung erreicht wird.

Er beträgt in diesem Beispiel: 4.000 Stück.

Ein visuelles Beispiel finden Sie auch in diesem Youtube Video:

Voraussetzungen:

- Ständige Überprüfung, ob der Bestand kleiner als der Bestellpunkt ist.

- Wenn ja, Auslösung einer Bestellung über die optimale Bestellmenge.

- Tool zur automatisierten Kalkulation notwendig, falls umfassendes Produktportfolio.

Bestellrhythmusverfahren zur optimalen Bestellhäufigkeit

Eine Variante des Bestellpunktverfahrens stellt das Bestellrhythmusverfahren dar. Hierbei wird nur in bestimmten Zeitabständen überprüft, ob der verfügbare Bestand den Bestellpunkt erreicht bzw. unterschritten hat.

Beim Bestellrhythmusverfahren wiederholen sich die festen Liefertermine periodisch. Dabei ergeben sich unter Umständen höhere Bestände, da wegen der fixen Termine gegebenenfalls früher nachbestellt werden muss.

Dieses Verfahren ist sinnvoll, wenn z.B. mehrere Artikel von einem Lieferanten bestellt werden.

Voraussetzungen:

- Der Lagerbestand wird zyklisch (z.B. alle 2 Wochen) überprüft und anschließend wird eine Bestellung auf den Höchstbestand ausgelöst.

- Es sind höhere Bestände als bei dem Bestellpunktverfahren notwendig.

- Je größer der Überprüfungszeitraum wird, desto größer müssen die Sicherheitsbestände sein.

Optimale Bestellhäufigkeit – Möglichkeiten und Gewinnpotenzial (C-Teile-Management und Prozessoptimierung)

C-Teile sind Güter mit einem eher geringen Warenwert. Da es in diesem Bereich oft eine große Anzahl von Lieferanten gibt und viele der C-Teile über Einzelbestellungen bezogen werden, wird häufig keine optimale Bestellhäufigkeit erreicht. Bei C-Teilen entsteht durch die Vielzahl an Artikeln im Portfolio der größte Bestellaufwand im Unternehmen. Dies führt dazu, dass die Beschaffung von C-Teilen zu unverhältnismäßig hohen Verwaltungskosten führt, also zu überproportional hohen Prozesskosten im Verhältnis zum Einkaufswert.

Ein C-Teil verursacht durchschnittlich ebenso hohe Prozesskosten, wie die Beschaffung eines A-Teils mit hohem Wert verursachen würde.

Eine Möglichkeit für die Ermittlung einer optimalen Bestellhäufigkeit von C-Teilen ist die Automatisierung des gesamten Beschaffungsprozesses für solche. Die Bestellungen des gesamten Unternehmens für C-Teile können so gebündelt werden und zentral von einer Software für die Bestandsoptimierung verwaltet und an das ERP weitergegeben werden.

Fazit

Ein erfolgreiches C-Teile-Management liegt im Wesentlichen in der Optimierung von Beschaffungsprozessen und hier im Speziellen in der Senkung der Beschaffungskosten (etwa durch Zusammenlegung von Einzelbestellungen), der Teilevielfalt und der Lieferantenzahl, der Transparenz in den Beschaffungsvorgängen, der Verkürzung der Gesamtdurchlaufzeit des Bestellvorgangs und der Reduzierung der Einkaufspreise sowie der Optimierung der Logistik.

Mehr Informationen darüber, was Sie im Bereich Beschaffungs- & Einkaufsmanagement beachten müssen, können dem folgenden Ratgeber entnommen werden: